氮化、软氮化与渗碳热处理和高频淬火处理都是对钢件表面进行处理,使部件表面具有高的疲劳强度、良好的耐磨耗性和耐蚀性等高附加值性能的表面处理技术。氮化、软氮化对汽车、工程机械和各种机械的发展进步起了很大作用。

1 氮化处理的现状和分析

日本的氮化、软氮化加工的市场份额约为120亿日元,占热处理总加工市场的1%左右。从2013年开始到未受新冠肺炎影响的2018年的5年间,日本的氮化、软氮化加工的市场份额约增加33%,获得了很大发展。氮化、软氮化处理量约占热处理总重量的5%,氮化、软氮化加工金额约占热处理总金额的11%。氮化、软氮化的平均单价(加工金额/加工重量)很高,仅次于真空热处理,所以是附加值很高的表面硬化热处理技术。

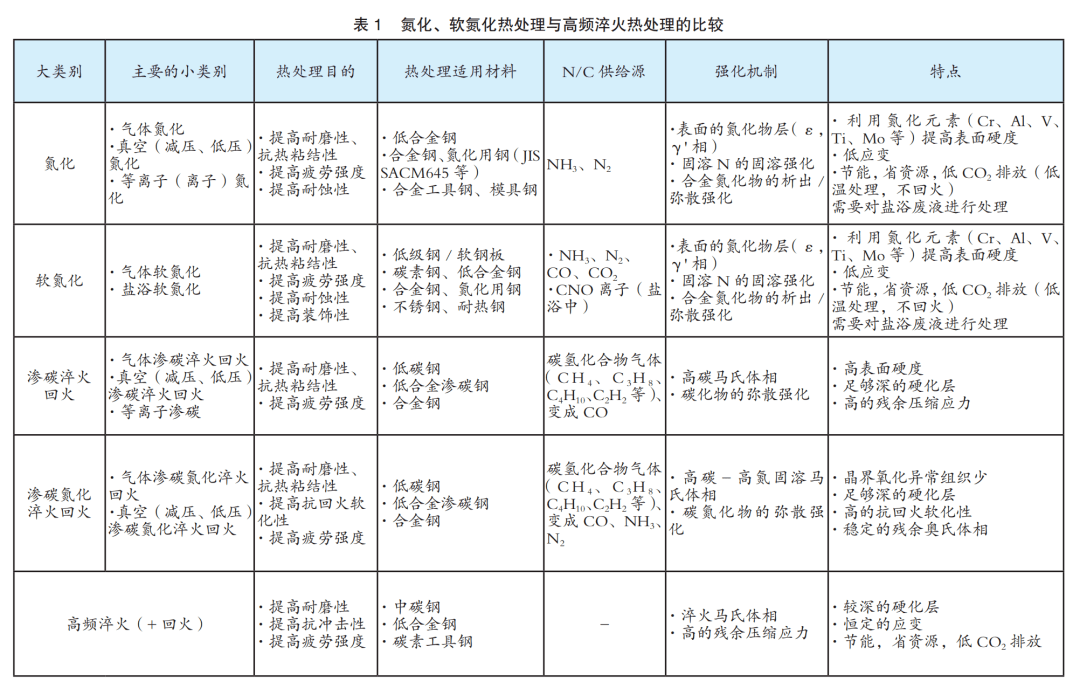

氮化、软氮化的处理温度在Fe-N系的A 1 点(592℃)以下。所以,与900-980℃进行淬火的渗碳处理相比,氮化、软氮化不仅具有热处理变形小的优点,而且节能,并且由于处理气氛是NH 3 +N 2 +H 2 ,所以基本上没有CO 2 排放。即使使用城市煤气和LP气燃烧加热的氮化、软氮化处理,其CO 2 排放量也在传统渗碳处理CO 2 排放量的1/3以下。表1是氮化、软氮化热处理与渗碳、渗碳氮化、高频淬火热处理的主要项目比较。

氮化、软氮化在表面硬度高和热处理变形小方面具有优势,但在硬化层深度方面不如渗碳、渗碳氮化和高频淬火。采用处理气氛优化控制和使温度和N势分级变化的多级化氮化、软氮化处理,并与近年来开发出的氮化用钢相结合,进行表面组织控制,可使氮化、软氮化材料性能有很大提高。

为了实现日本2050年的碳中和目标,氮化、软氮化处理技术与真空(减压)技术将会作为新一代热处理技术得到很大发展,在新一代汽车和产业机械发展中发挥重要作用。

2 氮化、软氮化的种类和发展历史

(1)气体氮化、软氮化处理技术的种类和发展历史

1906年将H 2 与N 2 合成NH3的Haber-Bosch法开发后,1931年Haber-Bosch法用于德国的NH 3 的工业化生产。1923年,德国的蒂森克虏伯公司冶金技术工作者Fry利用NH 3 对钢进行处理是最早的氮化处理。该氮化处理的原理是,NH 3 在约500℃时发生分解和离解。分解前的NH 3 分子吸附在钢表面,在钢的触媒作用下,发生离解成为N 2 分子前,N原子侵入到钢中,发生2NH 3 →2N+3H 2 反应,使N侵入并扩散到添加Al、Cr的钢中。此后,对利用气体进行软氮化的方法进行了研究,开发出使用吸热反应型变性气体(RX:N 2 、CO、H 2 构成的气体)与NH 3 气体的混合气体的气体软氮化法(1962年)和使用放热反应型变性气体(NX:N 2 及少量的CO、H 2 构成的气体)与NH 3 气体的混合气体的气体软氮化法(1969年)。这些方法在日本得到大量应用。此外,还有1953年法国开发的渗硫氮化法。该方法是在处理气氛中添加H2S气体,使S渗透到钢中,利用S的优良润滑作用降低摩擦系数,提高钢的耐磨耗性和抗热粘结性的氮化、软氮化表面处理方法。1974年,日产汽车公司的宫田伏见等人开发出叫作NN法的氧氮化法。

该方法是在处理气氛中添加5-8vol%的空气或氧气,利用4NH 3 +3O 2 →4N+6H 2 O反应,使氮化加速的快速氮化、软氮化法。该方法使奥氏体不锈钢和耐热钢的氮化、软氮化处理成为可能。1979年英国LUCAS公司发表了新开发的复合处理的氮化、软氮化法NITROTEC。该方法利用NH 3 与RX混合气体对工件进行气体软氮化处理后,利用空气氧化生成的Fe 3 O 4 多孔层(ε相表层上形成的空孔)将工件覆盖。后面所述的QPQ法是对工件进行软氮化处理和研磨后,进行盐浴氧化的复合处理的氧氮化方法,目前正在广泛应用。不锈钢、耐热钢、高合金工具钢等软氮化材料在氮化处理时,除了进行酸洗等预处理外,使用氯化物化合物、卤素气体、碳氢化合物气体等表面活化剂。1990年代,日本公司开发的NV氮化法,利用含卤素的处理气氛,将工件表面的钝化膜置换为卤化膜,使工件可进行低温氮化处理。这种特殊的活性化氮化法已被应用。1985年开发了只进行氮扩散的氮化法,该方法不生成韧性不良的氮化合物层(由ζ-Fe 2 N、ε-Fe 2 -3N、γ'-Fe4N相构成),防止了处理工件表面粗度和韧性不良,并且具有热处理尺寸变形很小的优点。此外,利用NH自由基的等离子氮化法(自由基氮化法),也是不生成化合物层的氮化方法。

(2)氮化处理气氛控制

欧洲从1970年代开始对气体氮化、气体软氮化处理的气氛进行基础性研究。1990年代后期,以欧洲为中心,利用高精度的H 2 传感器和O 2 传感器(气体软氮化处理)对氮势KN = (NH 3 分压)/(H 2 分压)3/2atm-1/2进行控制的气氛控制氮化技术有了很大发展。日本在2000年以后逐渐关注气氛控制氮化技术。现在,日本已经可以利用氮势KN-温度T曲线图(纯铁的氮势KN-温度T曲线图叫作Lehrer图)对化合物层、多孔层、氮扩散层构成的氮化组织进行高精度控制。并且,将氮化组织高精度控制技术用于要求高尺寸精度和高弯曲精度的电动机曲轴、汽车和工程机械的大口径或薄型部件,不仅保证了部件表面的最佳化合物层和最宜硬度分布,而且减少了NH 3 气体的用量。

(3)盐浴软氮化

1929年,Kinzel等人最早发表了利用氰化物熔盐的优良的液体氮化法。此后,在1940年代,德国的Degussa公司开始进行盐浴软氮化的基础性研究。1955年Muller开发出TUFFTRIDE氮化法,并推进了工业化应用。1970年,除了开发出使用氰盐原料的导入空气的TUFFTRIDE氮化法,还开发出广为人知的TENIFER氮化法。由于了解到,氮化中起重要作用的不是氰化物离子,而是被空气中的O 2 氧化的氰酸离子,所以,1980年以后,使用氰酸盐和碳酸盐组成的熔盐的新TUFFTRIDE氮化法得到应用。初期的TUFFTRIDE氮化法于1963年导入日本,开发出ISONITE氮化法。2001年后,H.E.F集团公司开发出称为新型CLIN处理的系列化ARCOR氮化法。这些盐浴软氮化法使被处理的工件具有良好的耐疲劳强度、耐磨耗性、抗热粘结性、以及包括耐电蚀性、抗熔损性等的耐蚀性和具有独特的黑色外观的装饰性,因此被广泛用于各种部件和模具。

本文节选自

《世界金属导报》14期 B13